Sistemas de granulación

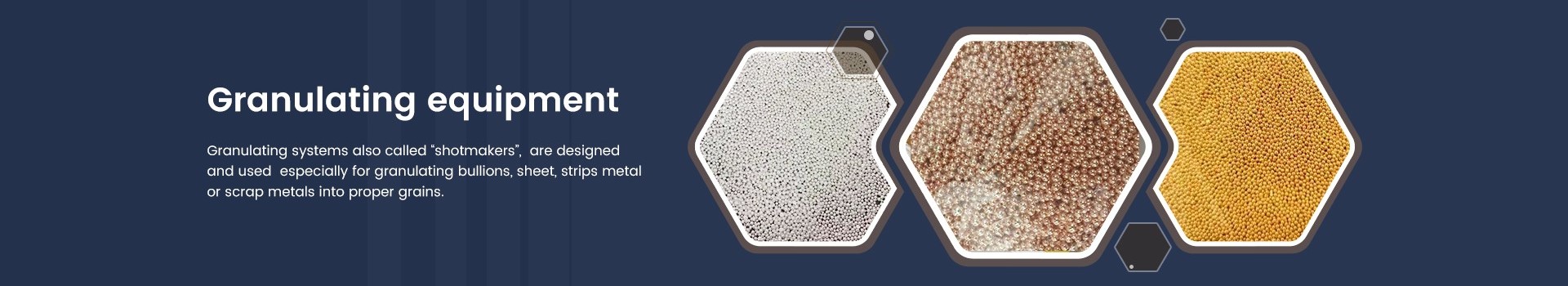

Los sistemas de granulación, también llamados “shotmakers”, están diseñados y utilizados especialmente para granular lingotes, láminas, tiras de metal o chatarra en granos adecuados. Los tanques de granulación son muy fáciles de retirar para su limpieza. Asa extraíble para retirar fácilmente el inserto del depósito. El equipamiento opcional de una máquina de colada a presión al vacío o una máquina de colada continua con tanque de granulación es una solución también para la granulación ocasional. Los tanques de granulación están disponibles para todas las máquinas de la serie VPC. Los sistemas de granulación de tipo estándar están equipados con un tanque con cuatro ruedas que se mueven hacia adentro y hacia afuera fácilmente.

-

Máquina granuladora de metal para oro, plata, cobre, 4kg, 6kg, 8kg, 10kg, 15kg

1. Con control de temperatura, precisión de hasta ±1°C.

2. Diseño ultrahumano, el funcionamiento es más sencillo que otros.

3. Utilice un controlador Mitsubishi importado.

4. Granulador de plata con control de temperatura (máquina de fundición de granos de plata y oro, máquina granuladora de plata).

5. Esta máquina adopta tecnología de calentamiento avanzada IGBT, el efecto de fundición es muy bueno, el sistema es estable y seguro, la capacidad de oro fundido es opcional y la especificación de metal granulado es opcional.

6. La velocidad de granulación es rápida y sin ruido. Las perfectas funciones avanzadas de prueba y protección hacen que toda la máquina sea segura y duradera.

7. La máquina tiene un diseño dividido y el cuerpo tiene más espacio libre.

-

Máquina granuladora con sistema de granulación de platino 10 kg

La máquina granuladora Hasung Platinum Shot Maker en comparación con productos similares en el mercado, tiene ventajas incomparables y sobresalientes en términos de rendimiento, calidad, apariencia, etc., y disfruta de una buena reputación en el mercado. Hasung resume los defectos de productos anteriores y continuamente los mejora. Las especificaciones de la máquina granuladora Hasung Platinum Shot Maker se pueden personalizar según sus necesidades.

Las principales ventajas de las nuevas generaciones de tiradores.

Fácil instalación del tanque granulador con plataforma

Rendimiento de granulación de alta calidad

Diseño ergonómico y perfectamente equilibrado para un manejo fácil y seguro

Comportamiento de flujo optimizado del agua de refrigeración

Separación fiable de agua y gránulos. -

Shot Maker al Vacío para Oro Plata Cobre 4kg 8kg 10kg

El diseño de este sistema granulador al vacío se basa en las necesidades reales del proceso de metales preciosos mediante el uso de tecnología moderna de calentamiento por inducción de alta tecnología.

El granulador de vacío se utiliza para fabricar granos maestros homogéneos y de alta calidad para metales preciosos como oro, plata, cobre y aleaciones, a partir de materia prima fundida mediante calentamiento por inducción Hasung en una atmósfera protectora de gas inerte, luego se deja caer en un tanque de agua y pasa. a través de un crisol de múltiples huecos que actúa como interruptor de flujo.

El granulador al vacío adopta fusión y granulación totalmente al vacío y con gas inerte, la máquina puede mezclar automáticamente la fusión, la agitación electromagnética y la refrigeración en una cámara de fusión cerrada + con protección de vacío/gas inerte, de modo que el producto tenga las características de no oxidación, súper baja pérdida, sin poros, sin segregación de color y hermosa apariencia con tamaño uniforme.

Este equipo utiliza el sistema de control de programa PLC Mitsubishi, accionamiento neumático SMC y servomotor Panasonic y otros componentes de marcas reconocidas en el país y en el extranjero.

-

Sistema de granulación de alto vacío para oro, plata, cobre, 20 kg, 50 kg, 100 kg

El granulador de alto vacío granula partículas de metales preciosos para fundir alambres de unión: oro, plata y cobre, los alambres de unión se utilizan principalmente para materiales semiconductores, materiales de soldadura fotovoltaica, equipos médicos y máquinas de inteligencia artificial. Además, estas granalladoras de metal de alto vacío están desarrolladas especialmente para granular lingotes. , láminas de metal o desechos en el grano adecuado. Los tanques de granulación son muy fáciles de retirar para su limpieza. Las máquinas granuladoras de alto vacío HS-VGR están disponibles con capacidad de crisol desde 20 kg hasta 100 kg. Los materiales del cuerpo utilizan acero inoxidable 304, lo que garantiza la calidad para una larga vida útil, además con un diseño modular para cumplir con la calidad requerida.

Aplicaciones principales:

1. Preparación de aleaciones de oro y aleaciones maestras.

2. Preparación de componentes de aleación.

3. Preparación de aleaciones a partir de componentes.

4. Limpieza del metal ya fundido.

5. Fabricación de granos metálicos para transacciones de metales preciosos.La serie VGR fue desarrollada para la producción de gránulos metálicos con un tamaño de grano de entre 1,5 mm y 4 mm. Los sistemas se basan en las unidades de granulación de Hasung, pero todos los componentes clave, especialmente el sistema de chorro, son desarrollos especiales.

La gran capacidad, como el sistema de granulación al vacío de 100 kg, es opcional y puede equiparse con un sistema de control de panel táctil PLC Mitsubishi individual.

El equipamiento opcional de vacío a presión o una máquina de colada continua con tanque de granulación es una solución adecuada para la granulación ocasional. Los tanques de granulación están disponibles para todas las máquinas de la serie VC.

Las principales ventajas de las nuevas generaciones de tiradores:

1. Fácil instalación del tanque de granulación

2. Cambio rápido entre el proceso de fundición y el granulado

3. Diseño ergonómico y perfectamente equilibrado para un manejo fácil y seguro

4. Comportamiento de flujo optimizado del agua de refrigeración

5. Separación confiable de agua y gránulos

6. El más potente y eficiente para grupos de refinado de metales preciosos.

7. Ahorro de energía, fusión rápida. -

Máquina granuladora de metales para aleación de cobre, plata y oro 20kg 30kg 50kg 100kg 150kg

1. Con control de temperatura, precisión de hasta ±1°C.

2. Diseño ultrahumano, el funcionamiento es más sencillo que otros.

3. Utilice un controlador Mitsubishi importado.

4. Granulador de plata con control de temperatura (máquina de fundición de granos de plata y oro, máquina granuladora de plata).

5. Esta máquina adopta tecnología de calentamiento avanzada IGBT, el efecto de fundición es muy bueno, el sistema es estable y seguro, la capacidad de oro fundido es opcional y la especificación de metal granulado es opcional.

6. La velocidad de granulación es rápida y sin ruido. Las perfectas funciones avanzadas de prueba y protección hacen que toda la máquina sea segura y duradera.

7. La máquina tiene un diseño dividido y el cuerpo tiene más espacio libre.

-

Equipo de granulación granulador de metal de tamaño compacto para oro plata

Perdigones metálicos de pequeño tamaño. Con control de temperatura, precisión de hasta ±1°C.

Diseño ultrahumano, el funcionamiento es más sencillo que otros.

Utilice un controlador Mitsubishi importado.Esta máquina adopta la tecnología de calentamiento avanzada IGBT de Alemania, el efecto de fundición es muy bueno, el sistema es estable y seguro, la capacidad de oro fundido es opcional y la especificación de metal granulado es opcional. La velocidad de granulación es rápida y sin ruido. Las perfectas funciones avanzadas de prueba y protección hacen que toda la máquina sea segura y duradera. La máquina tiene un diseño dividido y el cuerpo tiene más espacio libre.

Uso sin compresor de aire, fundición mediante tapón de apertura mecánica manual.

Este sistema de granulación de la serie GS es adecuado para capacidades pequeñas de 1 kg a 8 kg (oro), es bueno para clientes que tienen poco espacio.

¿Qué es la granulación de metales?

La granulación (del latín: granum = “grano”) es una técnica orfebre mediante la cual la superficie de una joya se adorna con pequeñas esferas de metal precioso, llamadas gránulos, según un patrón de diseño. Los hallazgos arqueológicos más antiguos de joyas elaboradas con esta técnica se encontraron en las tumbas reales de Ur, en Mesopotamia, y se remontan al 2500 a.C. Desde esta zona, la técnica se extendió a Anatolia, en Siria, a Troya (2100 a.C.) y finalmente a Etruria. (Siglo VIII a.C.). Fue la desaparición gradual de la cultura etrusca entre los siglos III y II a.C. la responsable del declive de la granulación.1 Los antiguos griegos también empleaban el trabajo de granulación, pero fueron los artesanos de Etruria quienes se hicieron famosos por esta técnica debido a su misterioso despliegue de granulación de polvo fino2 sin uso aparente de soldadura dura.

La granulación es probablemente la más misteriosa y fascinante de las técnicas decorativas antiguas. Introducida por los artesanos Fenici y Greci en Etruria en el siglo VIII a. C., donde el conocimiento de la metalurgia y el uso de metales preciosos ya se encontraban en una etapa avanzada, los expertos orfebres etruscos hicieron suya esta técnica para crear obras de arte de una complejidad y belleza inigualables.

Durante la primera mitad del siglo XIX se llevaron a cabo varias excavaciones en las cercanías de Roma (Cerveteri, Toscanella y Vulci) y en el sur de Rusia (las penínsulas de Kertch y Taman) que revelaron antiguas joyas etruscas y griegas. Estas joyas estaban decoradas con granulación. Las joyas llamaron la atención de la familia de joyeros Castellani, que estaban muy involucrados en la investigación de la joyería antigua. Los hallazgos de los cementerios etruscos atrajeron la mayor atención debido al uso de gránulos extremadamente finos. Alessandro Castellani estudió estos artefactos con gran detalle para intentar desentrañar su método de fabricación. No fue hasta principios del siglo XX, después de la muerte de Castellani, que finalmente se resolvió el enigma de la soldadura coloidal/eutéctica.

Aunque el secreto siguió siendo un misterio para los Castellani y sus contemporáneos, las joyas etruscas recién descubiertas provocaron un renacimiento de la joyería arqueológica alrededor de 1850. Se descubrieron técnicas de orfebrería que permitieron a Castellani y otros reproducir fielmente algunas de las mejores joyas antiguas jamás excavadas. Muchas de estas técnicas eran bastante diferentes de las empleadas por los etruscos, pero aún así dieron un resultado aceptable. Varios de estos objetos de joyería del Renacimiento Arqueológico se encuentran ahora en importantes colecciones de joyería de todo el mundo, junto con sus contrapartes antiguas.

GRANULOS

Los gránulos están hechos de la misma aleación que el metal al que se aplicarán. Un método comienza extendiendo una lámina de metal muy delgada y cortando franjas muy estrechas a lo largo del borde. Se recorta el fleco y el resultado son muchos pequeños cuadrados o plaquetas de metal. Otra técnica para crear granos utiliza alambre muy fino enrollado alrededor de un mandril delgado, como una aguja. Luego, la bobina se corta en anillos de salto muy pequeños. Esto crea anillos muy simétricos que dan como resultado gránulos de tamaño más uniforme. El objetivo es crear muchas esferas del mismo tamaño y con un diámetro no superior a 1 mm.

Las plaquetas de metal o anillos de salto están recubiertos de polvo de carbón para evitar que se peguen durante la cocción. El fondo de un crisol se cubre con una capa de carbón y se espolvorean los trozos de metal para que queden lo más espaciados posible. A esto le sigue una nueva capa de carbón en polvo y más piezas de metal hasta que el crisol esté lleno aproximadamente en tres cuartas partes. El crisol se cuece en un horno y las piezas de metal precioso se deforman en pequeñas esferas a la temperatura de fusión de su aleación. Estas esferas recién creadas se dejan enfriar. Posteriormente se limpian en agua o, si se va a utilizar una técnica de soldadura, se decapan en ácido.

Los gránulos de tamaños desiguales no generarían un diseño agradable. Dado que es imposible para un orfebre crear esferas perfectamente combinadas y del mismo diámetro, los gránulos deben clasificarse antes de su uso. Se utiliza una serie de tamices para clasificar los gránulos.

¿Cómo se hace el tiro de oro?

¿El proceso de hacer perdigones de oro es simplemente verter oro fundido lentamente en agua después de calentarlo? ¿O lo haces todo de una vez? ¿Cuál es el propósito de hacer perdigones de oro en lugar de lingotes, etc.?

El shot de oro no se crea vertiéndolo desde el borde de un recipiente. Debe descargarse a través de una boquilla. Puedes hacer uno sencillo perforando un pequeño agujero (1/8") en el fondo de un recipiente para derretir, que luego se montará sobre el recipiente de agua, con un soplete tocando el plato, alrededor del agujero. Eso evita el oro se congele en el plato cuando se transfiere del plato de fusión en el que se funde el polvo de oro. Por razones que siempre me han resultado difíciles de entender, se forma granalla, en lugar de copos de maíz.

Los que utilizan oro prefieren el shot, ya que facilita pesar la cantidad deseada. Los orfebres sensatos no funden mucho oro a la vez, ya que de lo contrario se podrían producir piezas fundidas defectuosas (inclusiones de gas).

Al derretir sólo la cantidad necesaria, la pequeña cantidad sobrante (el bebedero) se puede derretir con el siguiente lote, asegurando que el oro vuelto a fundir no se acumule.

El problema de fundir oro una y otra vez es que el metal base (normalmente cobre, pero no limitado a cobre) se oxida y comienza a crear gas que se acumula en pequeñas bolsas en las piezas fundidas. La mayoría de los joyeros que realizan fundiciones han tenido esa experiencia y, a menudo, explican por qué no prefieren, o no prefieren, utilizar oro que se haya utilizado anteriormente.