Máquina atomizadora de agua en polvo metálico de malla 100 - malla 400

Parámetros técnicos

| Modelo No. | HS-MGA5 | HS-MGA10 | HS-MGA30 | HS-MGA50 | HS-MGA100 |

| Voltaje | 380V 3 Fases, 50/60Hz | ||||

| Fuente de alimentación | 15kW | 30kW | 30 KW/50 KW | 60kW | |

| Capacidad (au) | 5 kilos | 10 kilos | 30kg | 50 kilos | 100 kilos |

| Temperatura máxima. | 1600°C/2200°C | ||||

| tiempo de fusión | 3-5 min. | 5-8 min. | 5-8 min. | 6-10 min. | 15-20 min. |

| Granos de partículas (malla) | 200#-300#-400# | ||||

| Precisión temporal | ±1°C | ||||

| Bomba de vacío | Bomba de vacío de alto nivel y alta calidad | ||||

| sistema ultrasónico | Sistema de control del sistema ultrasónico de alta calidad. | ||||

| Método de operación | Operación con una sola tecla para completar todo el proceso, sistema infalible POKA YOKE | ||||

| Sistema de control | Mitsubishi PLC+sistema de control inteligente de interfaz hombre-máquina | ||||

| gas inerte | Nitrógeno/Argón | ||||

| Tipo de refrigeración | Enfriador de agua (se vende por separado) | ||||

| Dimensiones | aprox. 3575*3500*4160mm | ||||

| Peso | aprox. 2150 kilos | aprox. 3000kg | |||

El método de pulverización por atomización es un nuevo proceso desarrollado en la industria de la pulvimetalurgia en los últimos años. Tiene las ventajas de un proceso simple, una tecnología fácil de dominar, un material que no se oxida fácilmente y un alto grado de automatización.

1. El proceso específico es que después de que la aleación (metal) se funde y refina en el horno de inducción, el líquido del metal fundido se vierte en el crisol de preservación del calor y entra en el tubo guía y la boquilla. En este momento, el flujo de fusión es bloqueado por el flujo de líquido a alta presión (o flujo de gas). El polvo metálico atomizado y atomizado se solidifica y sedimenta en la torre de atomización, y luego cae al tanque colector de polvo para su recolección y separación. Es ampliamente utilizado en el campo de la fabricación de polvos de metales no ferrosos, como polvo de hierro atomizado, polvo de cobre, polvo de acero inoxidable y polvo de aleación. La tecnología de fabricación de juegos completos de equipos de polvo de hierro, equipos de polvo de cobre, equipos de polvo de plata y equipos de polvo de aleaciones se está volviendo cada vez más madura.

2. Uso y principio del equipo pulverizador por atomización de agua. El equipo pulverizador por atomización de agua es un dispositivo diseñado para cumplir con la producción del proceso de pulverización por atomización de agua en condiciones atmosféricas, y es un dispositivo de producción en masa industrializado. El principio de funcionamiento del equipo pulverizador por atomización de agua se refiere a la fundición de metal o aleación metálica en condiciones atmosféricas. Bajo la condición de protección de gas, el líquido metálico fluye a través de la artesa de aislamiento térmico y la tubería de desvío, y el agua a presión ultraalta fluye a través de la boquilla. El líquido metálico se atomiza y se divide en una gran cantidad de finas gotas de metal, y las finas gotas forman partículas subesféricas o irregulares bajo la acción combinada de la tensión superficial y el rápido enfriamiento del agua durante el vuelo para lograr el propósito de la molienda.

3. El equipo pulverizador por atomización de agua tiene las siguientes características: 1. Puede preparar la mayor parte del metal y su aleación en polvo, y el costo de producción es bajo. 2. Se puede preparar polvo subesférico o polvo irregular. 3. Debido a la rápida solidificación y a la ausencia de segregación, se pueden preparar muchos polvos de aleaciones especiales. 4. Al ajustar el proceso apropiado, el tamaño de partícula del polvo puede alcanzar el rango requerido.

4. La estructura del equipo pulverizador de atomización de agua La estructura del equipo pulverizador de atomización de agua consta de las siguientes partes: fundición, sistema de artesa, sistema de atomización, sistema de protección de gas inerte, sistema de agua de presión ultra alta, sistema de recolección de polvo, deshidratación y secado. sistema de cribado, sistema de agua de refrigeración, sistema de control PLC, sistema de plataforma, etc. 1. Sistema de fundición y artesa: De hecho, es un horno de fusión por inducción de frecuencia intermedia, que consta de: carcasa, horno de inducción. Bobina, dispositivo de medición de temperatura, dispositivo de horno basculante, artesa y otras partes: la carcasa es una estructura de marco, que es de carbono. Está hecha de acero y acero inoxidable, se instala una bobina de inducción en el medio y se coloca un crisol en la bobina de inducción. , que se puede fundir y verter. La artesa se instala en el sistema de boquillas, se utiliza para almacenar líquido de metal fundido y tiene la función de conservar el calor. Es más pequeño que el crisol del sistema de fundición. El horno de artesa tiene su propio sistema de calefacción y sistema de medición de temperatura. El sistema de calentamiento del horno de mantenimiento tiene dos métodos: calentamiento por resistencia y calentamiento por inducción. La temperatura de calentamiento por resistencia generalmente puede alcanzar los 1000 ℃ y la temperatura de calentamiento por inducción puede alcanzar los 1200 ℃ o más, pero el material del crisol debe seleccionarse de manera razonable. 2. Sistema de atomización: El sistema de atomización consta de boquillas, tuberías de agua a alta presión, válvulas, etc. 3. Sistema de protección de gas inerte: En el proceso de pulverización, para reducir la oxidación de metales y aleaciones y reducir el contenido de oxígeno. Del polvo, normalmente se introduce una cierta cantidad de gas inerte en la torre de atomización para proteger la atmósfera. 4. Sistema de agua a ultra alta presión: Este sistema es un dispositivo que proporciona agua a alta presión para las boquillas atomizadoras. Consta de bombas de agua de alta presión, tanques de agua, válvulas, mangueras de alta presión y barras colectoras. 5. Sistema de refrigeración: Todo el dispositivo está equipado con refrigeración por agua y el sistema de refrigeración es esencial. La temperatura del agua de refrigeración se reflejará en el instrumento secundario para garantizar el funcionamiento seguro del dispositivo. 6. Sistema de control: El sistema de control es el centro de control de operación del dispositivo. Todas las operaciones y datos relacionados se transmiten al PLC del sistema y los resultados se procesan, guardan y muestran a través de las operaciones.

I + D y producción de equipos profesionales para la preparación de nuevos materiales en polvo, brindando soluciones en serie profesionales para la producción de nuevos materiales en polvo avanzados, tecnología de preparación de polvo esférico con derechos de propiedad intelectual independientes/tecnología de preparación de polvo redondo y plano/tecnología de preparación de polvo en tiras/escamas tecnología de preparación de polvo, así como tecnología de preparación de polvo ultrafino/nano, tecnología de preparación de polvo de alta pureza química.

Proceso de fabricación de polvo metálico mediante equipo pulverizador por atomización de agua

El proceso de fabricación de polvo metálico mediante equipos pulverizadores por atomización de agua tiene una larga historia. En la antigüedad, la gente vertía hierro fundido en agua para hacerlo estallar en finas partículas metálicas, que se utilizaban como materia prima para fabricar acero; hasta ahora, todavía hay personas que vierten plomo fundido directamente en agua para fabricar bolitas de plomo. . Al utilizar el método de atomización con agua para producir polvo de aleación gruesa, el principio del proceso es el mismo que el del líquido metálico con explosión de agua mencionado anteriormente, pero la eficiencia de la pulverización se ha mejorado considerablemente.

El equipo pulverizador por atomización de agua produce un polvo de aleación grueso. En primer lugar, el oro en bruto se funde en el horno. El líquido dorado derretido debe sobrecalentarse unos 50 grados y luego verterse en la artesa. Encienda la bomba de agua a alta presión antes de inyectar el líquido dorado y deje que el dispositivo de atomización de agua a alta presión inicie la pieza de trabajo. El líquido dorado en la artesa pasa a través del haz y ingresa al atomizador a través de la boquilla con fugas en el fondo de la artesa. El atomizador es el equipo clave para producir polvo de aleación de oro grueso mediante agua nebulizada a alta presión. La calidad del atomizador está relacionada con la eficiencia de trituración del polvo metálico. Bajo la acción del agua a alta presión del atomizador, el líquido dorado se rompe continuamente en finas gotas, que caen en el líquido refrigerante del dispositivo y el líquido se solidifica rápidamente formando un polvo de aleación. En el proceso tradicional de fabricación de polvo metálico mediante atomización con agua a alta presión, el polvo metálico se puede recolectar continuamente, pero existe la situación en la que se pierde una pequeña cantidad de polvo metálico con el agua atomizadora. En el proceso de fabricación de polvo de aleación mediante atomización con agua a alta presión, el producto atomizado se concentra en el dispositivo de atomización, después de la precipitación, filtración (si es necesario, se puede secar, generalmente se envía directamente al siguiente proceso), para obtener Polvo de aleación fino, no hay pérdida de polvo de aleación en todo el proceso.

Un conjunto completo de equipos pulverizadores de atomización de agua. El equipo para fabricar polvo de aleación consta de las siguientes partes:

Parte de fundición:Se puede seleccionar un horno de fundición de metales de frecuencia intermedia o un horno de fundición de metales de alta frecuencia. La capacidad del horno se determina según el volumen de procesamiento de polvo metálico y se puede seleccionar un horno de 50 kg o un horno de 20 kg.

Parte de atomización:El equipo de esta parte no es un equipo estándar, que debe diseñarse y disponerse de acuerdo con las condiciones del sitio del fabricante. Se trata principalmente de artesas: cuando la artesa se produce en invierno, es necesario precalentarla; Atomizador: El atomizador provendrá de alta presión. El agua a alta presión de la bomba impacta el líquido dorado de la artesa a una velocidad y ángulo predeterminados, rompiéndolo en gotas de metal. Bajo la misma presión de la bomba de agua, la cantidad de polvo metálico fino después de la atomización está relacionada con la eficiencia de atomización del atomizador; el cilindro de atomización: es el lugar donde se atomiza, tritura, enfría y recoge el polvo de aleación. Para evitar que el polvo de aleación ultrafino del polvo de aleación obtenido se pierda con el agua, debe dejarse durante un período de tiempo después de la atomización y luego colocarse en la caja colectora de polvo.

Parte de posprocesamiento:caja recolectora de polvo: se utiliza para recolectar el polvo de aleación atomizado y separar y eliminar el exceso de agua; horno de secado: secar el polvo de aleación húmedo con agua; Máquina de cribado: tamiza el polvo de aleación. Los polvos de aleación más gruesos fuera de las especificaciones se pueden volver a fundir y atomizar como material de retorno.

Tecnología de pulverización de atomización de aire al vacío y su aplicación

El polvo preparado mediante atomización con aire al vacío tiene las ventajas de alta pureza, bajo contenido de oxígeno y tamaño de partícula de polvo fino. Después de años de innovación y mejora continua, la tecnología de polvo de atomización de aire al vacío se ha convertido en el método principal para producir polvos de metales y aleaciones de alto rendimiento, y se ha convertido en un factor líder que apoya y promueve la investigación de nuevos materiales y el desarrollo de nuevas tecnologías. El editor presentó el principio, el proceso y el equipo de molienda de polvo de la atomización con aire al vacío, y analizó los tipos y usos del polvo preparado mediante atomización con aire al vacío.

El método de atomización es un método de preparación de polvo en el que el fluido de movimiento rápido (medio atomizador) impacta o rompe el metal o el líquido de aleación en finas gotas, que luego se condensan en un polvo sólido. Las partículas de polvo atomizadas no solo tienen exactamente la misma composición química homogénea que la aleación fundida dada, sino que también, debido a la rápida solidificación, refinan la estructura cristalina y eliminan la macrosegregación de la segunda fase. El medio de atomización comúnmente utilizado es agua o ultrasonido, lo que se denomina atomización con agua y, en consecuencia, atomización con gas. Los polvos metálicos preparados mediante atomización con agua tienen un alto rendimiento y un rendimiento económico, y la velocidad de enfriamiento es rápida, pero los polvos tienen un alto contenido de oxígeno y una morfología irregular, generalmente escamas. El polvo preparado mediante tecnología de atomización ultrasónica tiene un tamaño de partícula pequeño, alta esfericidad y bajo contenido de oxígeno, y se ha convertido en el método principal para producir polvos esféricos de metales y aleaciones de alto rendimiento.

La tecnología de pulverización por atomización de gas a alta presión y fundición al vacío integra tecnología de alto vacío, tecnología de fundición a alta temperatura, tecnología de gas a alta presión y alta velocidad, y se produce para satisfacer las necesidades del desarrollo de la metalurgia de polvos, especialmente para la producción de alta- Aleaciones de calidad que contienen elementos activos en polvo. La tecnología de pulverización por atomización ultrasónica/gas es una nueva tecnología de solidificación rápida. Debido a la alta velocidad de enfriamiento, el polvo tiene las características de refinamiento de grano, composición uniforme y alta solubilidad sólida.

Además de las ventajas anteriores, el polvo metálico producido mediante atomización de gas a alta presión por fundición al vacío tiene las siguientes tres características: polvo puro, bajo contenido de oxígeno; alto rendimiento de polvo fino; Esfericidad de alta apariencia. Los materiales estructurales o funcionales elaborados a partir de este polvo tienen muchas ventajas sobre los materiales convencionales en términos de propiedades físicas y químicas. Los polvos desarrollados incluyen polvo de superaleación, polvo de aleación de pulverización térmica, polvo de aleación de cobre y polvo de acero inoxidable.

1 Proceso y equipo de molienda de polvo de atomización por aire al vacío

1.1 Proceso de molienda de polvo por atomización de aire al vacío

El método de pulverización por atomización de aire al vacío es un nuevo tipo de proceso desarrollado en la industria de fabricación de polvo metálico en los últimos años. Tiene las ventajas de una oxidación no fácil de los materiales, un enfriamiento rápido del polvo metálico y un alto grado de automatización. El proceso específico es que después de que la aleación (metal) se funde y refina en un horno de inducción, el líquido del metal fundido se vierte en el asentamiento del aislamiento térmico y entra en el tubo guía y la boquilla, y el flujo de fusión es atomizado por el alto- flujo de gas a presión. El polvo metálico atomizado se solidifica y sedimenta en la torre de atomización y cae al tanque colector de polvo.

El equipo de atomización, la atomización ultrasónica y el flujo de líquido metálico son los tres aspectos básicos del proceso de atomización de gas. En el equipo de atomización, el ultrasonido atomizador inyectado acelera e interactúa con el flujo de líquido metálico inyectado para formar un campo de flujo. En este campo de flujo, el flujo de metal fundido se rompe, enfría y solidifica, obteniendo así un polvo con determinadas características. Los parámetros del equipo de atomización incluyen la estructura de la boquilla, la estructura del catéter, la posición del catéter, etc., el gas de atomización y sus parámetros de proceso incluyen propiedades ultrasónicas, presión de entrada de aire, velocidad del aire, etc., y el flujo de líquido metálico y sus parámetros de proceso incluyen el flujo de líquido metálico. propiedades, sobrecalentamiento, diámetro del flujo de líquido, etc. La atomización ultrasónica logra el propósito de ajustar el tamaño de las partículas del polvo, la distribución del tamaño de las partículas y la microestructura ajustando varios parámetros y su coordinación.

1.2 Equipo pulverizador de atomización de aire al vacío

El equipo pulverizador de atomización al vacío actual incluye principalmente equipos extranjeros y equipos nacionales. Los equipos producidos en el extranjero tienen alta estabilidad y alta precisión de control, pero el costo del equipo es alto y el costo de mantenimiento y reparación es alto. El costo del equipo doméstico es bajo, el costo de mantenimiento es bajo y el mantenimiento es conveniente. Sin embargo, los fabricantes de equipos nacionales generalmente no dominan las tecnologías centrales de los equipos, como las boquillas atomizadoras y los procesos de atomización. En la actualidad, los institutos de investigación y empresas de producción extranjeros pertinentes mantienen la tecnología estrictamente confidencial, y los parámetros de proceso específicos e industrializados no pueden obtenerse de la literatura ni de las patentes pertinentes. Esto hace que el rendimiento de polvo de alta calidad sea demasiado bajo para ser económico, lo que también es la razón principal por la que mi país no ha podido producir industrialmente polvo de alta calidad a pesar de que existen muchas unidades de producción de polvo en aerosol y de investigación científica.

La estructura del dispositivo pulverizador de atomización ultrasónica consta de las siguientes partes: horno de fusión por inducción de frecuencia intermedia, horno de mantenimiento, sistema de atomización, tanque de atomización, sistema de recolección de polvo, sistema de suministro ultrasónico, sistema de enfriamiento de agua, sistema de control, etc.

En la actualidad, diversas investigaciones sobre aerosolización se centran principalmente en dos aspectos. Por un lado, se estudian los parámetros de la estructura de la tobera y las características del flujo del chorro. El propósito es obtener la relación entre el campo del flujo de aire y la estructura de la boquilla, de modo que el ultrasonido alcance la velocidad en la salida de la boquilla mientras que el caudal ultrasónico sea pequeño, y proporciona una base teórica para el diseño y procesamiento de la boquilla. Por otro lado, se estudió la relación entre los parámetros del proceso de atomización y las propiedades del polvo. Su objetivo es estudiar el efecto de los parámetros del proceso de atomización sobre las propiedades del polvo y la eficiencia de la atomización en cada boquilla para optimizar y guiar la producción de polvo. En una palabra, mejorar la productividad del polvo fino y reducir el consumo de gas lidera la dirección del desarrollo de la tecnología de atomización ultrasónica.

1.2.1 Varios tipos de boquillas para atomización ultrasónica

El gas atomizador aumenta la velocidad y la energía a través de la boquilla, rompiendo así eficazmente el metal líquido y preparando el polvo que cumpla con los requisitos. La boquilla controla el flujo y el patrón de flujo del medio atomizado y desempeña un papel crucial en el nivel de eficiencia de atomización y la estabilidad del proceso de atomización, y es la tecnología clave de la atomización ultrasónica. En los primeros procesos de atomización de gas, generalmente se utilizaba la estructura de boquilla de caída libre. Esta boquilla tiene un diseño simple, no es fácil de bloquear y el proceso de control es relativamente simple, pero su eficiencia de atomización no es alta y solo es adecuada para la producción de polvo con un tamaño de partícula de 50-300 μm. Para mejorar la eficiencia de la atomización, posteriormente se desarrollaron boquillas restrictivas o boquillas atomizadoras estrechamente acopladas. La boquilla hermética o restrictiva acorta la distancia de vuelo del gas y reduce la pérdida de energía cinética en el proceso de flujo de gas, aumentando así la velocidad y la densidad del flujo de gas que interactúa con el metal y aumentando el rendimiento de polvo fino.

1.2.1.1 Boquilla con ranura circunferencial

El ultrasonido de alta presión ingresa tangencialmente a la boquilla. Luego es expulsado a alta velocidad para formar un vórtice.

Para desarrollar la impresión 3D, China necesita construir su propia cadena de innovación y cadena industrial

En los últimos dos años, el desarrollo de la industria de fabricación aditiva ha alcanzado el nivel estratégico nacional. Se han publicado documentos como "Hecho en China 2025" y "Plan de acción nacional para el desarrollo de la industria de fabricación aditiva (2015-2016)". La industria de fabricación aditiva se ha desarrollado rápidamente. La vitalidad de las empresas de base tecnológica está en auge. A pesar de esto, debido a que la industria manufacturera se encuentra en una etapa temprana de desarrollo, todavía muestra las características de baja escala. Los expertos admiten que los equipos importados ahora están "atacando" agresivamente el mercado chino. Tomando como ejemplo los equipos de impresión de metales, los países extranjeros implementan ventas integradas en paquetes de materiales, software, equipos y procesos. Mi país debe acelerar la investigación y el desarrollo de tecnologías centrales y tecnologías originales, y crear su propia cadena de innovación y cadena industrial.

Las perspectivas del mercado son buenas.

Según un informe de McKinsey, la fabricación aditiva ocupa el noveno lugar entre las 12 tecnologías que tienen un impacto disruptivo en la vida humana, por delante de los nuevos materiales y el gas de esquisto, y se prevé que para 2030 la fabricación aditiva alcanzará un tamaño de mercado de alrededor de 1 billón de dólares. En 2015, el informe avanzó en este proceso, argumentando que para 2020, es decir, tres años después, el tamaño del mercado mundial de fabricación aditiva podría alcanzar un beneficio de 550 mil millones de dólares estadounidenses. El informe McKinsey no es sensacionalista.

Lu Bingheng, académico de la Academia China de Ingeniería y director del Centro Nacional de Innovación en Fabricación Aditiva, utilizó "cuatro y medio" para resumir las perspectivas futuras del mercado de la fabricación aditiva.

Más de la mitad del valor del producto en el futuro está diseñado;

Más de la mitad de la producción de productos se personaliza;

Más de la mitad de los modelos de producción son de colaboración abierta;

Más de la mitad de las innovaciones son realizadas por fabricantes.

La fabricación aditiva es una tecnología disruptiva que lidera el desarrollo de la industria manufacturera. Es una tecnología adecuada para respaldar la innovación en el diseño, la producción personalizada, la innovación de los fabricantes y la fabricación mediante crowdsourcing. "Más importante aún, la fabricación aditiva es una tecnología poco común que está sincronizada con el mundo en mi país. En la actualidad, la investigación de China sobre impresión 3D está a la vanguardia del mundo".

Lu Bingheng dijo que en la actualidad, gracias a los equipos de fresado y atomización de metales de impresión 3D a gran escala desarrollados por mi país, China ocupa una posición internacional en la aplicación de piezas de carga a gran escala de aviones y actúa como un Equipo de primeros auxilios en la investigación y desarrollo de aviones militares y grandes aviones. Además, se han utilizado piezas estructurales a gran escala de aleación de titanio en la investigación y el desarrollo de trenes de aterrizaje de aviones y C919.

En términos de aplicación, la capacidad instalada de equipos de grado industrial de mi país ocupa el cuarto lugar en el mundo, pero los equipos comercializados para impresión de metales aún son relativamente débiles y dependen principalmente de las importaciones. Sin embargo, según el académico Lu Bingheng, el objetivo general de la fabricación aditiva de China es alcanzar la segunda mayor capacidad instalada del mundo y la tercera mayor producción y venta de equipos del mundo en un plazo de cinco años; y la segunda mayor capacidad instalada, dispositivos centrales y tecnologías originales y ventas de equipos del mundo en 10 años. Lograr "Hecho en China 2025" en 2035.

El desarrollo industrial se acelera

Los datos muestran que la tasa de crecimiento promedio del tamaño del mercado de fabricación aditiva en los últimos tres años. La tasa de desarrollo de esta industria en China es superior a la media mundial.

Señalización: generalmente se refiere a lo que se hace para regular ciertos sistemas normativos dentro del campus.

Señales como: señales de flores y césped, señales de prohibido trepar, etc. Están en declive, pero en el campo de servicios, la tasa de crecimiento es muy rápida debido a la mejora del reconocimiento de los clientes. "Nuestro volumen de pedidos se ha duplicado, especialmente en el procesamiento y la fabricación de productos". La base de cultivo de la industria de impresión 3D de Weinan en la provincia de Shaanxi, con el apoyo del gobierno local, ha transformado las ventajas de la tecnología de impresión 3D en ventajas industriales y ha promovido la mejora y transformación de las industrias tradicionales. Un caso típico de realización del desarrollo de clusters.

Centrándose en el concepto de incubación industrial de "impresión 3D +", no se trata simplemente de desarrollar la industria de la impresión 3D, sino de centrarse en la producción de equipos de impresión 3D, la investigación, el desarrollo y la producción de materiales metálicos de impresión 3D y la formación. de talentos orientados a aplicaciones de impresión 3D. Arraigado en industrias líderes locales, enfocándose en la implementación de aplicaciones de demostración de industrialización de impresión 3D, acelerando la integración de la impresión 3D con las industrias tradicionales e implementando una serie de impresión 3D + modelos industriales como impresión 3D + aviación, automóvil, cultural y creativo. fundición, educación, etc., con la ayuda de la impresión 3D Las ventajas de la tecnología de impresión, resuelven las dificultades técnicas y los puntos débiles de las industrias tradicionales, transforman y mejoran las industrias tradicionales e introducen e incuban varios tipos de pequeñas y medianas empresas tecnológicas. .

Según las estadísticas, en mayo de 2017, el número de empresas ha llegado a 61 y se han reservado más de 50 proyectos como moldes 3D, 3D, máquinas industriales 3D, materiales 3D y proyectos culturales y creativos 3D, que se espera que implementarse. Se espera que para finales de año el número de empresas supere las 100.

Activando la cadena de innovación y la cadena industrial

A pesar del desarrollo acelerado de la industria de fabricación aditiva de mi país, la industria aún se encuentra en las primeras etapas de desarrollo y todavía tiene las características de baja escala. Sin embargo, la falta de madurez tecnológica, el alto costo de la aplicación y el alcance limitado de la aplicación han provocado que la industria en su conjunto se encuentre en un estado de "pequeña, dispersa y débil". Aunque muchas empresas han comenzado a poner un pie en el campo de la fabricación aditiva, faltan empresas líderes. Impulsado por la escala de la industria es pequeña. El académico Lu Bingheng dijo con franqueza que, como una de las tecnologías clave de la futura revolución industrial, es necesario acelerar el desarrollo de la fabricación aditiva, porque la tecnología de impresión 3D se encuentra en un período de explosión tecnológica, el período de puesta en marcha de la industria y el período de "puesta en juego" de las empresas. La enorme demanda del mercado puede impulsar el desarrollo de una tecnología y un campo de equipos, que deben protegerse y utilizarse plenamente para guiar y respaldar nuestra fabricación de equipos.

Ahora los equipos importados están "atacando" agresivamente el mercado chino. Para los equipos de impresión de metales, los países extranjeros implementan ventas combinadas de materiales, software, equipos y procesos. Las empresas chinas deben desarrollar tecnologías centrales y tecnologías originales para crear sus propias cadenas industriales y de innovación.

Los conocedores de la industria dijeron que para la actual industria nacional de impresión 3D, el grado de investigación y desarrollo tecnológico se ha aplicado completamente a la industria, y muchos logros tecnológicos se encuentran solo en la etapa de laboratorio. Las principales razones de este problema son: primero, debido a diversos estándares, el acceso Las calificaciones no son perfectas y existen barreras de entrada invisibles; en segundo lugar, las instituciones y empresas de investigación científica no tienen efectos de escala, están en estado de lucha solas, carecen de derecho a hablar en las negociaciones industriales y están en desventaja; La nueva industria no se comprende bien y existen enigmas o malentendidos, lo que da como resultado un ritmo lento en la aplicación de la tecnología.

La tendencia de desarrollo de los equipos pulverizadores de atomización en el futuro

Todavía existen muchas deficiencias en la comprensión de la tecnología de impresión 3D en todos los aspectos de la industria manufacturera de China. A juzgar por la situación actual del desarrollo, hasta ahora la impresión 3D no ha alcanzado una industrialización madura, desde equipos hasta productos y servicios que aún se encuentran en la etapa de "juguete avanzado". Sin embargo, desde el gobierno hasta las empresas en China, las perspectivas de desarrollo de la tecnología de impresión 3D son generalmente reconocidas, y el gobierno y la sociedad en general prestan atención al impacto de la futura tecnología de equipos de pulverización de atomización de metal de impresión 3D en la producción, economía y producción existentes de mi país. y modelos de fabricación.

Según los datos de la encuesta, en la actualidad, la demanda de tecnología de impresión 3D de China no se concentra en los equipos, sino que se refleja en la variedad de consumibles de impresión 3D y la demanda de servicios de procesamiento de agencias. Los clientes industriales son la fuerza principal en la compra de equipos de impresión 3D en mi país. Los equipos que compran se utilizan principalmente en la aviación, la industria aeroespacial, productos electrónicos, transporte, diseño, creatividad cultural y otras industrias. En la actualidad, la capacidad instalada de impresoras 3D en las empresas chinas es de unas 500 y la tasa de crecimiento anual es de aproximadamente el 60%. Aun así, el tamaño actual del mercado es de sólo unos 100 millones de yuanes al año. La demanda potencial de I+D y producción de materiales de impresión 3D ha alcanzado casi mil millones de yuanes al año. Con la popularización y el progreso de la tecnología de los equipos, la escala crecerá rápidamente. Al mismo tiempo, los servicios de procesamiento confiados relacionados con la impresión 3D son muy populares y muchos agentes de impresión 3D. La empresa de equipos es muy madura en el proceso de sinterización láser y la aplicación de equipos, y puede proporcionar servicios de procesamiento externos. Dado que el precio de un solo equipo es generalmente de más de 5 millones de yuanes, la aceptación del mercado no es alta, pero el servicio de procesamiento de agencias es muy popular.

La mayoría de los materiales utilizados en los equipos de pulverización y atomización de metales de impresión 3D de mi país son proporcionados directamente por fabricantes de creación rápida de prototipos, y el suministro de materiales generales por parte de terceros aún no se ha implementado, lo que genera costos de material muy altos. Al mismo tiempo, no hay investigaciones sobre la preparación de polvo dedicadas a la impresión 3D en China, y existen requisitos estrictos sobre la distribución del tamaño de las partículas y el contenido de oxígeno. Algunas unidades utilizan en su lugar polvo en aerosol convencional, lo que tiene muchas inaplicabilidades.

El desarrollo y producción de materiales más versátiles es la clave del avance tecnológico. Resolver los problemas de rendimiento y costo de los materiales promoverá mejor el desarrollo de tecnología de creación rápida de prototipos en China. En la actualidad, la mayoría de los materiales utilizados en la tecnología de creación rápida de prototipos de impresión 3D de mi país deben importarse del extranjero, o los fabricantes de equipos han invertido mucha energía y fondos para desarrollarlos, lo cual es costoso y genera mayores costos de producción. Los materiales domésticos utilizados en esta máquina tienen baja resistencia y precisión. . La localización de materiales de impresión 3D es imperativa.

Se requieren polvos de titanio y aleaciones de titanio o polvos de superaleaciones a base de níquel y cobalto con bajo contenido de oxígeno, tamaño de partícula fino y alta esfericidad. El tamaño de las partículas del polvo es principalmente de malla -500, el contenido de oxígeno debe ser inferior al 0,1% y el tamaño de las partículas es uniforme. En la actualidad, el polvo de aleación de alta gama y los equipos de fabricación todavía dependen principalmente de las importaciones. En países extranjeros, las materias primas y los equipos suelen agruparse y venderse para obtener grandes beneficios. Tomando como ejemplo el polvo a base de níquel, el costo de las materias primas es de aproximadamente 200 yuanes/kg, el precio de los productos nacionales es generalmente de 300 a 400 yuanes/kg y el precio del polvo importado suele ser de más de 800 yuanes/kg.

Por ejemplo, la influencia y adaptabilidad de la composición del polvo, las inclusiones y las propiedades físicas en las tecnologías relacionadas de los equipos de molienda de polvo de atomización de metal con impresión 3D. Por lo tanto, en vista de los requisitos de uso de bajo contenido de oxígeno y polvo de tamaño de partícula fino, todavía es necesario llevar a cabo trabajos de investigación tales como el diseño de la composición del polvo de titanio y de aleación de titanio, la tecnología de molienda de polvo por atomización de gas del polvo de tamaño de partícula fino y la influencia de las características del polvo en el rendimiento del producto. Debido a las limitaciones de la tecnología de molienda en China, actualmente es difícil preparar polvo de grano fino, el rendimiento del polvo es bajo y el contenido de oxígeno y otras impurezas es alto. Durante el proceso de uso, el estado de fusión del polvo es propenso a ser irregular, lo que resulta en un alto contenido de inclusiones de óxido y productos más densos en el producto. Los principales problemas de los polvos de aleaciones nacionales están en la calidad del producto y la estabilidad del lote, incluyendo: ① estabilidad de los componentes del polvo (número de inclusiones, uniformidad de los componentes); ② estabilidad física del polvo (distribución del tamaño de las partículas, morfología del polvo, fluidez, proporción de sueltos, etc.); ③ problema de rendimiento (bajo rendimiento de polvo en una sección de tamaño de partícula estrecho), etc.

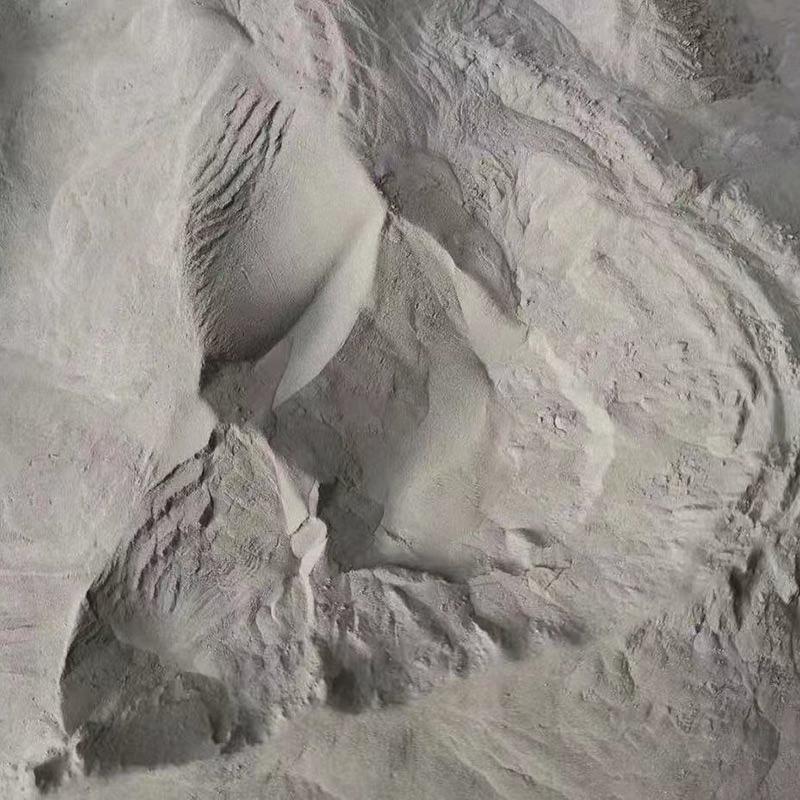

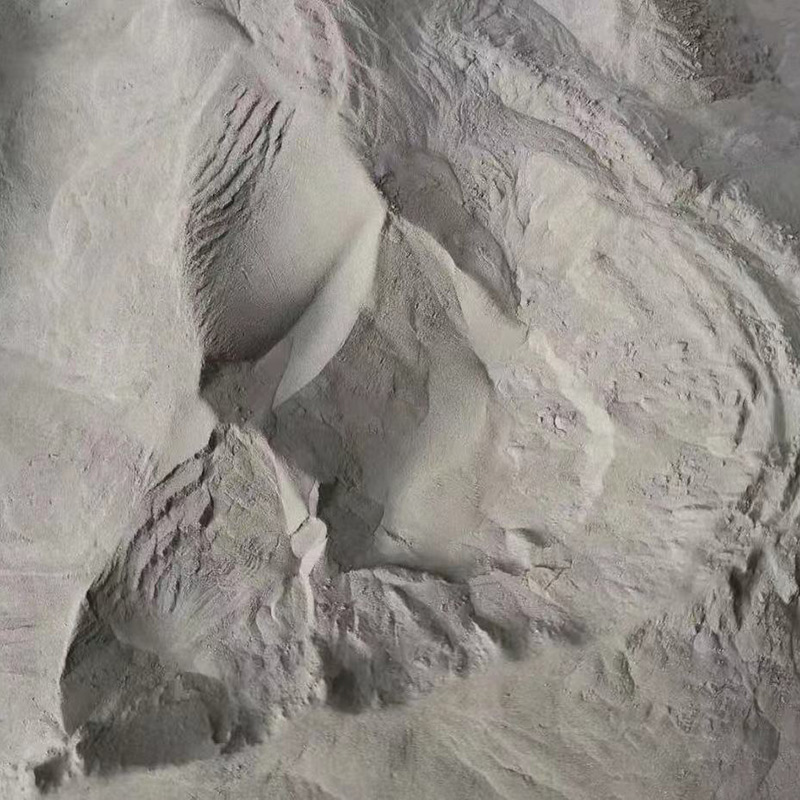

Exhibición del producto

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur